秋田備長炭の炭窯造り |

|||||||

|

|||||||

| 秋田森の会・風のハーモニー(佐藤清太郎代表)では、山にあった炭窯を下して、小屋を建て、炭窯をつくったのが10年前。これまで炭焼き体験で使用してきたが、古くなったことから、プレデンシャル生命保険の寄付金を活用し、会員が力を合わせて新たな炭窯造づくりを行った。その伝承技術は、「秋・備(アキ・ビン、秋田備長炭)」と呼ばれるほど全国的な評価を受けた「吉田式白炭窯」と呼ばれる技術である。 | |||||||

|

|

||||||

秋田県では、院内銀山や阿仁銅山など、県内の鉱山が盛んな時代は、木炭の需要が大きかった。幕末には、藩の直営銅山の精錬用に7万7千俵が使われていた。しかし、品質は粗悪な木炭であった。その品質の改良に大きく貢献したのが、吉田式白炭窯の考案者である吉田頼秋氏である。 彼は、福島県箕輪村の出身だが、昭和2年、秋田県の要請を受けて技師として就任し、県内木炭改良技術講習を重ねた結果、吉田窯が著しい勢いで普及し、秋田のナラ白炭は県外にも評価を高めた。後に岸本定吉博士によって「秋・備(秋田備長炭)」と称されるように、全国的評価を得るに至った。 昭和9年10月、吉田頼秋技師は、横手市山内村で講習中に死去。現在でも、木炭を生産する人々で、「吉田窯」の名を知らない人はいないと言われている。その功績は極めて大きく、横手市山内村の鶴ヶ丘公園に吉田頼秋氏顕彰碑が建立されている。 |

|||||||

|

|||||||

備長炭の名前の由来は、江戸時代の紀州の炭問屋「備中屋長左衛門」に起源すると言われている。元は熊野地方で焼かれていた白炭である熊野炭で、これを田辺市秋津川付近の人たちが改良して今の紀州備長炭の焼き方を編み出した。この炭を一手に扱い、江戸に送り出していたのが備中屋長左衛門である。以来、かたい炭のことを備長炭と呼ぶようになり、紀州産に限らず秋田備長炭、豊後備長炭、土佐備長炭、日向備長炭など、白炭の代名詞となっている。 |

|||||||

|

|

||||||

土には、火に合う土と水に合う土がある。水に強い土は分子が細かく、例えば、ため池の堤防に使うと水が漏れない。しかし、火に弱く焼いたら減ってしまう。窯に使う土は、火に合う土を使う。見分け方は、雨の日に掘ってみて、鍬へひっつかない土は火に強い。古い窯で使った土は、焼けているから火に強く、収縮が少ない。ただし、粘りがないので、粘性に富んだ生土と混ぜることで、ひび割れを抑えることができる。 |

|||||||

|

|

||||||

| ▲焼け土と生土を混ぜ合わせた土に水を入れてこねる。 | |||||||

|

|

||||||

こねた土を団子状に丸めて「だまっこ」をつくる。「だまっこ」は、壁に投げるとひっつくくらいに練って使う。大量に使うので、たくさんつくる。 |

|||||||

|

|

||||||

コンタクトクレイとは、モルタルミキサーで堤体盛土材(刃金土)と水を練り込み、岩盤に貼り付くくらいの柔らかさの粘土玉状にしたもの。人力で粘土玉状のコンタクトクレイを岩盤に貼り付け、堤体の盛土材と岩盤の境界を接着させて水が漏れないようにする技術である。炭窯に使う「だまっこ」の技術は、空気が漏れないようにする技術、この両者の技術は、極めて似ている点が興味深い。 |

|||||||

|

|||||||

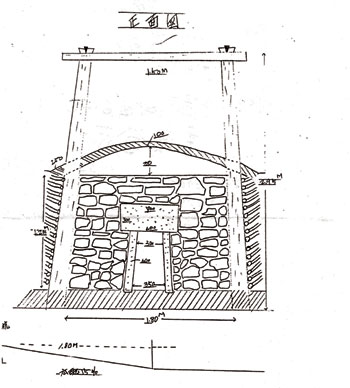

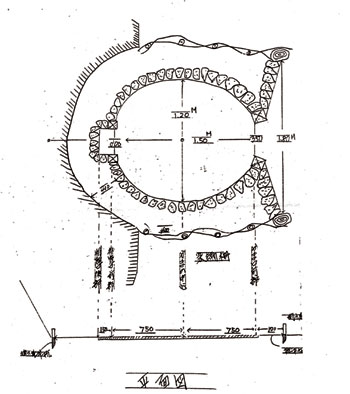

白炭窯は、炭焼きの終わりごろ、窯口を大きく開いて、空気を窯の中に大量に入れる。すると窯の中の炭材に火がつき、中のガスも燃えて、真っ赤になり、温度は1000度を超す。だから土や石、切石は、1000度を超す高温に耐えるものでなければならない。青黒く重い石は、熱が加わると破裂することがあるので×。軟らかくて軽い石が熱に強い。 |

|||||||

|

|

||||||

本体部分は、積んだ石や切石の間に「だまっこ」を投げ付けて張り付けたり、詰めたりして積み重ねていく。石組みの頑丈な基礎と、耐火度の高い「だまっこ」の組み合わせで白炭特有の高温に耐える窯が出来上がる。 |

|||||||

|

|

||||||

| ▲窯の前に土留め用として鳥居タイプの柱を建てる。 | |||||||

|

|

||||||

| ▲煙道の前で火を焚き、煙突になっているか確かめる。煙は、排煙口から真っ直ぐ立ち上っているのでOK。 | |||||||

|

|||||||

| ▲重い切石を吊り上げ、天井を屋根型のアーチ状につくる。 | |||||||

|

|

||||||

| ▲石や切石による石積みと、だまっこ(団子)で丹念に積み上げられた炭窯 | |||||||

|

|

||||||

窯打ちの骨格がほぼ完成すると・・・お酒と塩と大福餅を供え、ローソクに火を灯し、山の神様に対して、二礼二拍一礼・・・「本日、ここに窯打ち完成の儀を迎えるに至りました。この窯が無事完成し、立派な白炭が焼けますよう、お願い申し上げます。」と、全員で祈りを捧げた。 |

|||||||

|

|||||||

| ▲炭窯造りに挑戦した仲間たちと記念撮影・・・ご苦労様でした。 | |||||||

|

|||||||

|

|

||||||

| 窯口に細い柴を束ねて入れ、乾いたスギの葉を着火剤代わりに点火。焦って焚こうとせず、燻し続けていると着火する。燃え尽きそうな頃、再度柴を加え、燻しては燃やすを数回繰り返す。 | |||||||

|

|

||||||

| 煙は、後ろの排煙口から勢いよく出ていく。初めは薪の煙と水蒸気で白い煙が出る。 | |||||||

|

|||||||

|

|||||||

中の熱が上がるにつれて、天井の土から水分が蒸発する白煙が次第に立ちのぼった。焚いている時は、中から圧力がかかるので天井が抜けることはほとんどないが、冷めると下がってくることがある。窯の造り方が悪いと、出炭時に崩れるようなこともあるという。 |

|||||||

|

|

||||||

| 名人は、排煙口から出る煙の色と匂いだけで、窯の温度と炭化の進み具合を正確に判断する。焚口に蓋をするタイミングを何度も聞いたが・・・素人に分かるようにマニュアル化することは不可能で、まさに経験と勘だけの世界。煙がやや白みを帯びた青い煙になり、焦げ付いたような匂いになったら、焚口に蓋をして土で塗り固める。その際、完全に塞ぐのではなく、窯が少しだけ息ができるくらいに四隅を開けて空気を入れながら温度調節を行う。 | |||||||

|

|

||||||

翌日、炭になるにつれて青白い色が、無色透明に近くなり、木の焦げた匂いがしなくなる。次第にガスのような刺激臭が強烈になるにつれ、煙が無色透明になる。これは炭化が終わり、口を開けるサイン。 |

|||||||

|

|

||||||

中の様子を見るために窯の口の上に覗き窓を設けておく。詰め物をとれば、いつでも中の様子を見ることができる。目穴から覗くと、窯全体が真っ赤に見える。 |

|||||||

|

|

||||||

| 窯の口を少しずつ開け、空気を入れると中のガスに火が点き、燃え始める。中の炭の全てが真っ赤になり、表面の皮が燃え落ちるまで温度を上げていく。 | |||||||

|

|||||||

|

|||||||

|

|||||||

| 名人は、決して焦らず、丁寧に優しく出す口近くへと寄せてくる。引き出した炭は、小屋全体がパッと赤くなるほど熱い光を放つ。 | |||||||

|

|||||||

| あらかじめ三方に準備していた素灰(土に窯の灰を混ぜたもの)をかぶせ、消す粉で空気を遮断して火を消す。この時、素灰のかけ過ぎに注意。この一連の作業をネラシ(精練)という。名人によれば、今回の窯は上出来だという。 | |||||||

|

|||||||

炭焼きなどは森にとっても、地球環境にとっても良い方法です。炭焼きは森と人間との関わりの原点ではないかと思います。つまり、森で育った資源をゴミにしないで、炭につくりエネルギーとして使うと同時に、森の土に返してやると、良い循環ができます。スギの間伐材も炭になります。床下調湿剤としても使えます。炭を焼くということは木を燃やすのではなく、最初に熱を加えてやり、後は空気の供給を絞ってやると、木は自分の力で炭になるのです。また煙を冷やして一部を木酢液として回収できます。木酢液は農作物の虫除けその他多くの用途があります。 |

|||||||

|

|

||||||

| 初窯による炭焼きは、試験的に行ったため、炭材は良い物を使わなかった。今後、本格的な炭焼きを行う場合は、外に積み上げている良質のナラを炭材として使う予定だという。 | |||||||

|

|||||||

| 窯の造り方から初窯の火入れ、出炭に至るまで取材させていただいたが、全てが職人の技・・・素人にも分かるマニュアルがあればと、誰しも思うが・・・話を聞けば聞くほど、見れば見るほど、炭焼きは、もともと名人の勘と経験がものをいう世界であると、つくづく思い知らされた。 | |||||||

|

|||||||

| 例えば、窯の設計図があっても、出来上がった窯に同じものが一つもない。それぞれに独特のクセがあるらしい。そのクセをつかむまでには、初窯から10回ほど炭焼きをしないと分からないという。さらに、窯の調子は、季節やその日の天候も含めて焼くたびに違う。そこを炭焼き職人の勘と経験で、品質の良い炭を焼くのが名人の技なのである。 | |||||||

| 参 考 文 献 | |||||||